解析: GJB 9380-2018表麵安裝器件焊點壽命(mìng)試驗方法之印製電路板設計

作(zuò)者:

salmon範

編輯(jí):

草莓视频网站儀器

來源:

www.tuyatang.com

發布日期: 2019.06.21

一個(gè)焊點的形成包括了焊料的潤濕、焊(hàn)料與被焊麵之間的選(xuǎn)擇性擴(kuò)散以及金屬間化物的合金化(huà)過程,焊點的質量好壞直接影響了PCBA的互聯可靠性。高可靠性的焊點通常要有較強的環境適應能力,溫度的變(biàn)化將導致焊點經曆周期性的蠕變,終會發生(shēng)焊點疲勞失效。因此,可以根據焊點的(de)疲勞失效機理,選擇

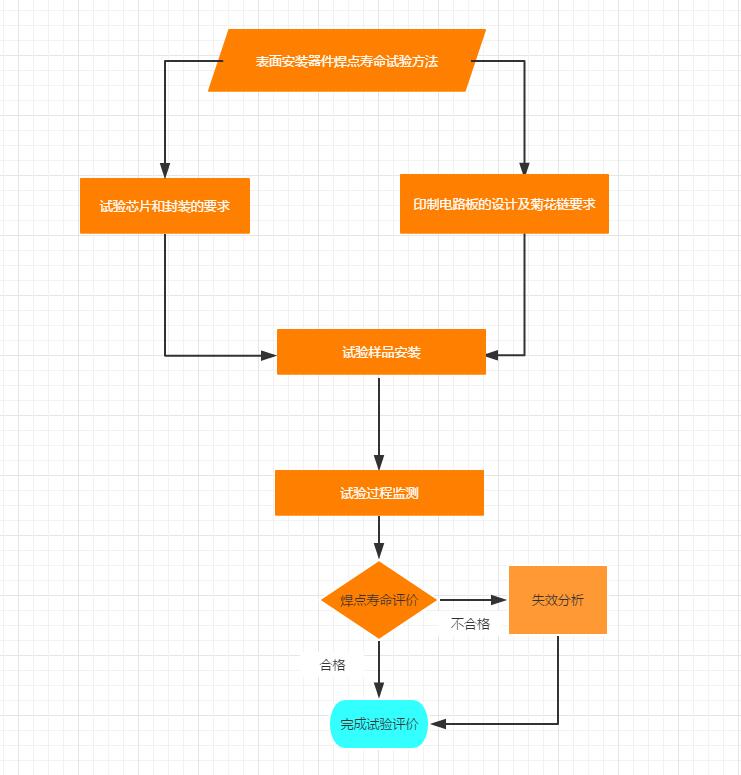

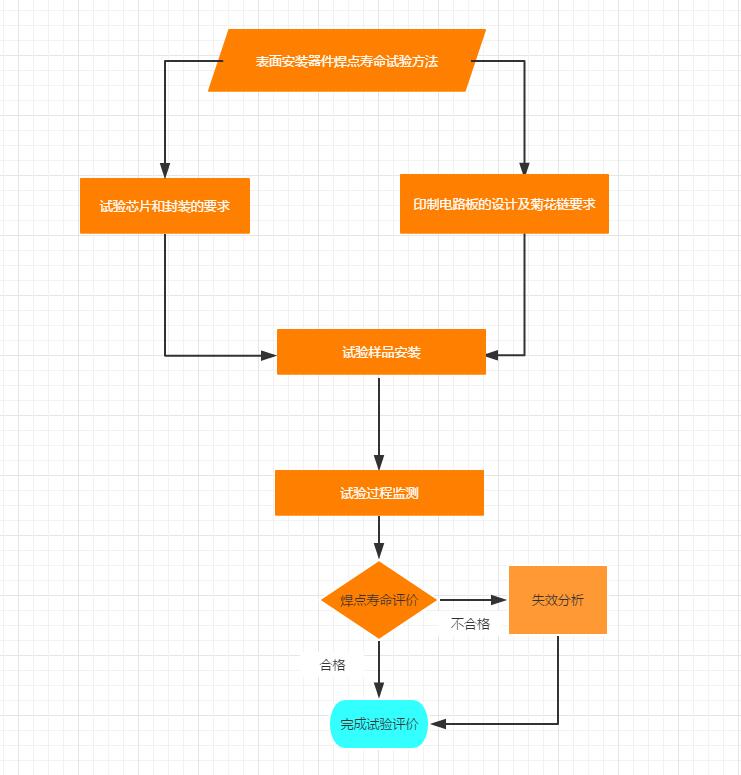

恒溫恒濕試驗箱(或溫度循(xún)環試驗箱)來(lái)考核焊點的可靠性,具(jù)體方案如圖1所示。

圖1 表麵安(ān)裝器件焊點壽命試驗方法

1、試驗設備

恒溫恒濕(shī)試驗箱(xiāng)或溫度循環試驗箱

2、試驗芯片和封裝要求

被試器件的封(fēng)裝,即布局、結構和材料(包括試驗芯(xīn)片粘接及其工藝、填充及其工藝、絲焊/倒裝試驗芯片等(děng))應能代表實際器件的特征,並且試驗芯片與外部引出端的(de)連接應與實際生產的(de)器(qì)件相同,同時采用菊花(huā)鏈(菊花鏈(liàn),就是一種電路連接方(fāng)案(àn)(A點與B點相連,B點與C點相連,C點與D點相連),並且菊花鏈芯片(piàn)也僅起(qǐ)到電氣連(lián)接作用。)的結構設計。對一些功能簡單的器(qì)件(如分立器(qì)件),可使用帶菊花鏈結構(gòu)的機械結構件(jiàn)代替試驗芯片,並(bìng)且機械結構(gòu)件的尺寸應與被試器件芯片的尺寸相仿。

對於板級塑封球(qiú)柵陣(zhèn)列(BGA)器件進(jìn)行溫度循環試驗時,即使這些(xiē)焊點隻在接地/電源位置(zhì),菊花鏈必須覆(fù)蓋此區域(如封裝角上的焊點(diǎn)、外(wài)邊的焊點、試(shì)驗芯片邊緣底部或接近底部的焊點、封裝中央的焊點);

對於陶(táo)瓷(cí)材料的(de)器(qì)件,直角部位的引出端通常早(zǎo)出現失效(xiào),該區域應被視為關鍵區域,菊花鏈也必須覆蓋此區域。

允許采用(yòng)單線連續監(jiān)測的菊花鏈設計,推薦(jiàn)采用對每個器件布置多個網絡進行獨立監測的菊花鏈設計(jì)。采用的菊花鏈設計能(néng)夠為失效的區域提供附加的(de)信息(xī)。

3、印(yìn)製電(diàn)路板的設計及菊花鏈要求

印製電路(lù)板的布(bù)線、厚(hòu)度和(hé)焊盤(pán)設計及菊花鏈結構均會影響焊點的(de)質量,因(yīn)此(cǐ)印(yìn)製電路板的設計為:

菊花鏈網設計在印製電路板的頂層,這樣可以避免將通孔失效誤判為菊花鏈失(shī)效。

厚度優(yōu)選為(wéi)2.35mm,至少六(liù)層銅箔(bó);若封裝尺寸(cùn)大於40mm,推薦使(shǐ)用厚度為3.15mm,八層銅箔。外層(céng)銅(tóng)箔厚度為35μm(推薦),印製線路小寬度為150μm(推薦)

試驗用印製電路板(bǎn)應與(yǔ)實際(jì)印製電路板采用相同的材料和(hé)布線(xiàn),還(hái)需測量玻璃軟化溫度Tg和x、y方向上的熱(rè)膨脹係數(shù)。

內層中偶(ǒu)數層的電源層/接地層必須有70%的銅覆蓋(gài)率(lǜ),寄(jì)數層上的信號層必(bì)須(xū)有40%的銅覆蓋率。

至少50%的焊盤(pán)上包含通孔,產生與實際印製(zhì)板通孔相似的機械應力。

與引出端焊接的印製電路板的焊盤直徑應為器(qì)件被焊料潤濕的焊盤直(zhí)徑的80%~100%。

印製電路板的菊花(huā)鏈設計應與器件的菊花鏈連成一個(gè)完整的菊花鏈網絡。

推薦在每個菊花鏈網內設計人工多(duō)探針式焊盤一(yī)遍進行失(shī)效隔離(lí)。

4、試驗樣品安裝(zhuāng)

為了保證(zhèng)試驗的有效性,被試器件安裝到(dào)印製電路板之前(表麵安裝器件一般采用回流焊(hàn)和熱風加工台進行組裝),必須對(duì)被試器件的引出端進行考核,剔除引出端不滿足要求的器件,如可以按GJB548B-2005方法2004進行引線牢固(gù)性或按GJB7677-2012第5章進行焊球剪切試驗。

試驗樣品組裝前必須對印製電路板的組裝定位工藝參數(包括焊(hàn)料量、焊(hàn)膏對準、印刷速度、刮刀壓力、漏板離網和熱溫度曲線等)進行優化,同時應(yīng)按程序對組裝前(qián)的試驗樣(yàng)品及再加工處理前(qián)的試驗樣品進行儲存和烘焙(bèi),若未規(guī)定潮濕敏感度等級和(hé)烘烤要求,則組裝前的試驗樣品(pǐn)按125℃下烘焙24h進行預處理,對於再加工處理(lǐ)前的樣品按105℃下烘焙24h進行。

組裝後的試驗樣品必須采用X射線對所有焊(hàn)點進行缺陷(xiàn)檢查,如焊點橋接、開路、焊點丟失、空洞、引出端對位不良以及缺少角(jiǎo)焊縫;同(tóng)時(shí),還(hái)需要檢查試驗樣品的電氣通路,便於(yú)剔除菊花鏈電路的(de)開路、短路(lù)或其他異(yì)常現象。

試驗前檢查合格的試驗樣品放置在箱中,不能阻礙氣流越過(guò)和在樣品(pǐn)四周流動,也要避免(miǎn)試驗樣品的溫度短時間內劇烈變化(溫度(dù)變化過程中,樣品溫度(dù)與箱內溫度差應控製在±3℃範圍內,對於熱容量大(dà)的試驗樣品,應(yīng)使(shǐ)用單曲

恒溫恒濕試驗箱來達到規定的溫度(dù)變化率)。

試驗樣品的溫度達到規定的極限值後,至少保溫10min,升溫和降溫(wēn)速率不應超過20℃/min

5、試(shì)驗過程監測

試驗過程監測分為(wéi)溫度及電氣兩部分進行:

溫(wēn)度監測

恒溫恒濕試驗(yàn)箱初次啟動時,需要對箱內每塊板(bǎn)上的器(qì)件溫度進行監測;在溫度循環過程中,應連續監(jiān)測(cè)至少2塊印製電路板(中間和四周(zhōu))上的2個器件的溫度以及恒溫箱的環境溫度。

電氣監測(cè)

通過(guò)自動監測儀對菊花鏈電路進行連續的電氣監測,不能使用人工讀書的方(fāng)法進行連續監測。如(rú)出現持續時間小於或等於1μ或菊花鏈(liàn)電路電阻值增量大於或等於1000Ω的中斷,則定義第1次中斷,在出現第1次中斷(duàn)後10%的循環時間內,如發現大於或等於9個(gè)的中斷事件,則確(què)認為失效。為了確定失(shī)效是由互連造成的,需要監測大量的中(zhōng)斷(duàn)。

6、焊點壽命評價

除另有規定外,應抽取33隻器件(jiàn)進行(háng)試驗,其中32隻用於(yú)試驗,1隻在組(zǔ)裝後做顯(xiǎn)微組織檢查。應為返工準備至少10隻未進行過組裝的器(qì)件。用戶方在評估器件能否滿(mǎn)足(zú)規定應(yīng)用要求時,也可另行規定抽樣方案。

溫度(dù)循環試驗前,可以在100℃下對組裝(zhuāng)後的試驗樣品進行24h的高溫老煉;溫度循環試驗條件應(yīng)按表1進行,除另有規(guī)定外,應使用等級TC1進行試驗,也可以根據器件應用環境的要求規(guī)定溫度循環試驗的高(gāo)溫溫度和低溫溫度(即TC7)

表1 溫(wēn)度條件

溫度循環(huán)次數應按表2進行,除另有規定外,應選擇代碼NTC-E(6000次(cì)循環)進行試驗,也可根據對器件使用壽命的要(yào)求自定(dìng)義溫度循環試(shì)驗的循環(huán)次數。

表(biǎo)2 循環次數

試驗樣品按照規定的試驗條(tiáo)件進行規(guī)定次數的溫度循環試驗且未監(jiān)測到失效,則器件通過焊點評價試驗。

7、失效分析及技術手段

若試驗樣品以零失效通過規定次數的

溫度循環試驗,則承製方也(yě)應對試驗樣品進(jìn)行失效分(fèn)析(每種(zhǒng)類型的印製電路板至少隨機選擇3隻器件)以保證不遺漏由於菊花鏈設計失誤或監測設備故障而未被發現(xiàn)的失效。若出現失效,應對失效樣品進行失效分析以確定發現的電氣失效的位置、模式以及失效機理。

失效分析的技術手段包括,外觀檢查、X射線檢查、金相切片、掃描電子顯微鏡觀察,聲學掃描顯微鏡檢查(chá)以及染色與滲透試驗等。

外觀檢查,主(zhǔ)要是檢查焊點的潤濕(shī)角、顏色以及焊點的失效位置,如焊盤潤濕角>90°,則焊盤潤濕性不良;如器(qì)件引出端潤濕角>90°,則引出端潤濕性不(bú)良;若焊盤及器件引出端的潤濕角均大於>90°,則焊接工藝參數可能存(cún)在問題。焊點(diǎn)位(wèi)置是否存在規律性,還(hái)是隨機失效。

X射線檢查,主(zhǔ)要是檢查焊點是否存在虛焊或開路的情況,如焊球在(zài)焊(hàn)接後,焊球會(huì)由圓形變成橢(tuǒ)圓,若焊接後焊球還是圓形,將存在虛焊或開路的風險。

掃描電子顯微鏡檢查(chá),主要是檢(jiǎn)查引起引出(chū)端或焊盤上焊接不良汙染(rǎn)物或多(duō)餘物的成(chéng)分。

金相切片分析,采用從取樣、鑲嵌、切片、拋磨、腐蝕、觀察的破壞性手段對焊點的剖麵的微觀結構質量(liàng)進行檢查,具體流程可以參考IPC-TM-650 2.1.1規定的流程。

染(rǎn)色與滲(shèn)透試驗,是(shì)將PCBA樣品置於染色劑中,讓染(rǎn)色劑充分滲(shèn)透到焊接(jiē)區域並抽真空;然後將置於染色劑的樣品取(qǔ)出(chū)後(hòu)進行幹燥;其次將幹燥後的器件與PCB垂直分離,若引(yǐn)出端與焊盤之間存在(zài)裂紋或空洞,那麽在分離界(jiè)麵上就(jiù)會發現染色劑,則(zé)說明該區域(yù)存在焊點缺陷,後根據存(cún)在焊點缺陷界麵處的染色劑位置及(jí)深淺,依次統計記錄各焊點(diǎn)的失效模式,用Mapping圖表示出來。