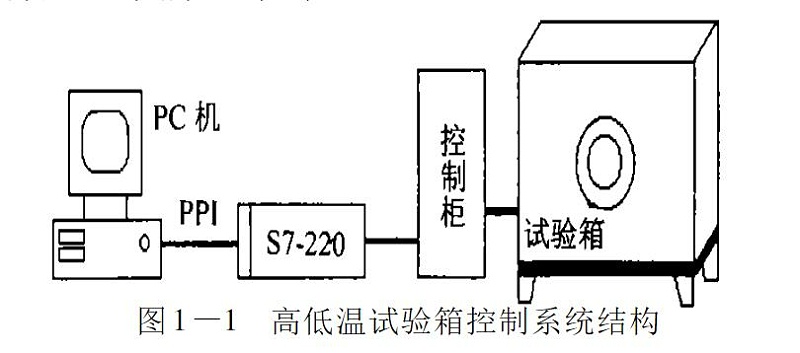

圖1—1所示控製係統(tǒng)中,試驗箱(xiāng)體積為3m3,試驗箱的加熱器和製冷機組等設備的控製由西門子PLCS7-200通過控製櫃實現。而上位機由PC機構成,其(qí)主要任務是由PLC通過PPI電纜實現自由(yóu)端口的通信,並根據現場數據進行溫度控製(zhì)的決策(cè)、數(shù)據管理和(hé)圖形顯示等。

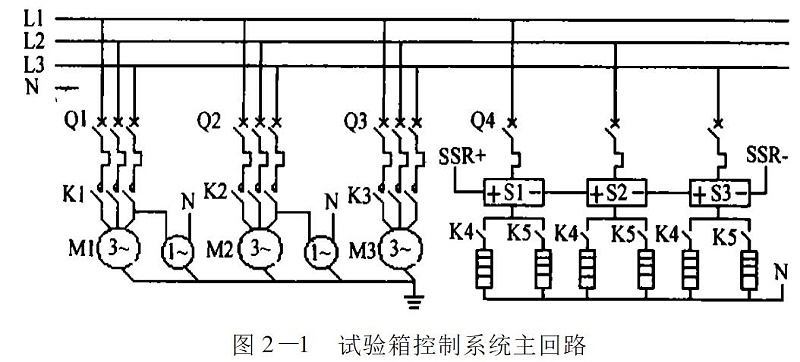

試(shì)驗箱的控製原理是,首先根(gēn)據實際要求的控機組。其次,根據試驗箱的設(shè)定溫度與實際溫度的比(bǐ)較,進行控製算法運算。後控製SSR的導通率進行試驗箱的加熱控製。

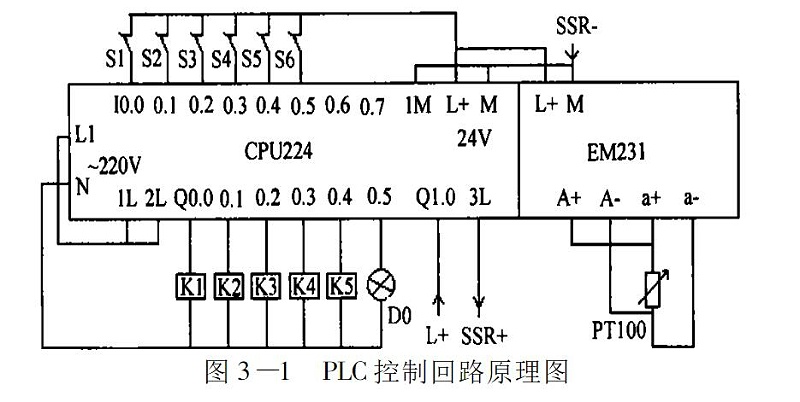

該控製係統中,筆者根(gēn)據試驗箱係統的被控設備數量及特點(diǎn),選用PLC的CPU模(mó)塊為S7-200(14點DC輸入(rù),10點繼電器輸出),擴展模塊為EM231(2路Pt100溫度測量模塊)。控製回路(lù)設計見圖3—1所示(shì)。

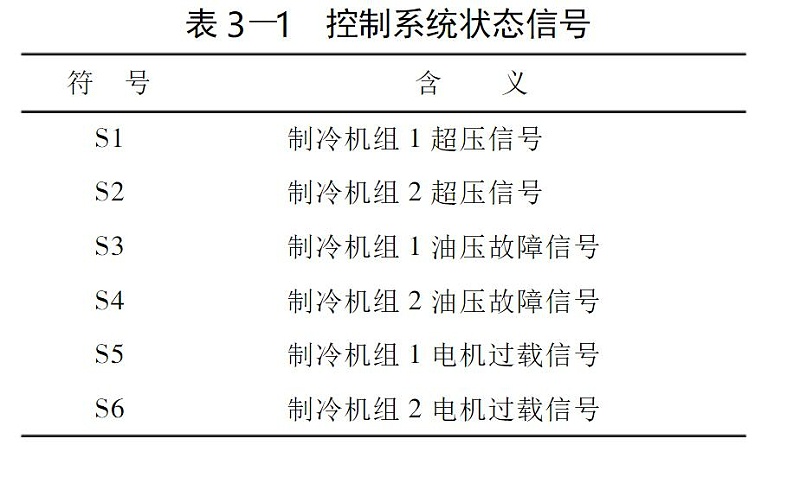

圖(tú)3—1控製回路中(zhōng),試驗箱的溫度由Pt100傳感(gǎn)器通過EM231獲得,Pt100采用三線製接法以保證測量精度。輸出端Q0.0和Q0.1分別控製2台製冷機組;Q0.2控製試驗箱室(shì)內風(fēng)機;Q0.3和Q0.4分別控製2套電加熱器;Q0.5控製試驗箱室內照(zhào)明。電加(jiā)熱器的加熱控製由Q1.0通過SSR實現。輸(shū)入端I0.0~I0.5用(yòng)於輸入控製係統的狀態信號S1~S6,其含義如表3-1所示。

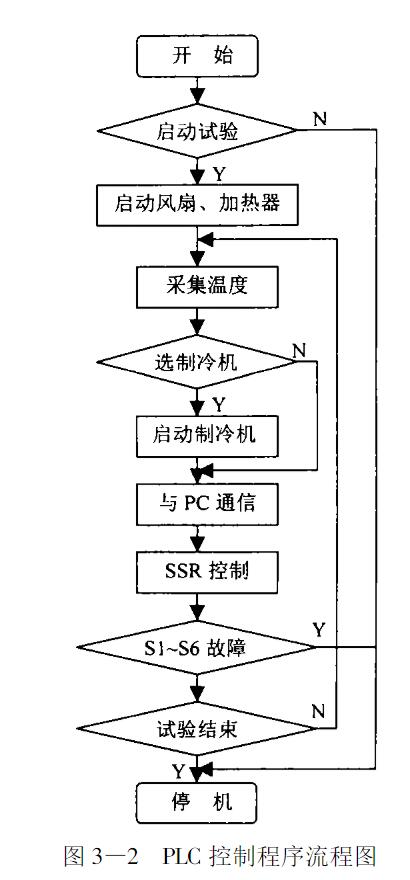

係(xì)統的(de)溫度控製算法由上位PC機實(shí)現,運算結果通過(guò)PPI電纜(lǎn)送給PLC,終由Q1.0控製SSR。PLC控製(zhì)程序流程見(jiàn)圖3-2所示。

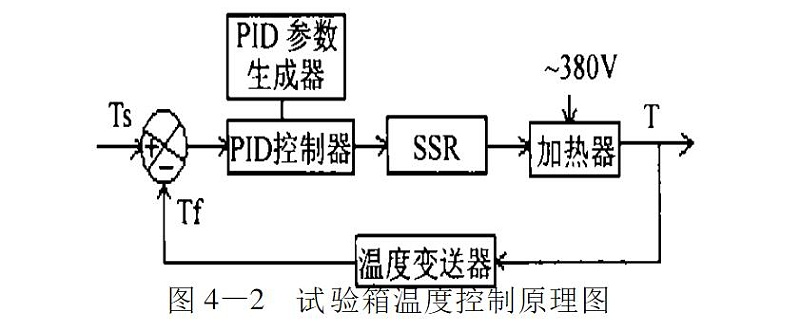

對(duì)於溫度(dù)試驗箱控製係統,其被控對象為一階慣(guàn)性加純滯後環節。為了實際調節方便,仍然采用常用的PID算法實現溫度控製,但在整個控製過程中,對PID參數的整定進行了認真分(fèn)析,並設計了一種PID參數生成器,使係(xì)統的(de)溫(wēn)度控製效(xiào)果得到很大改善。

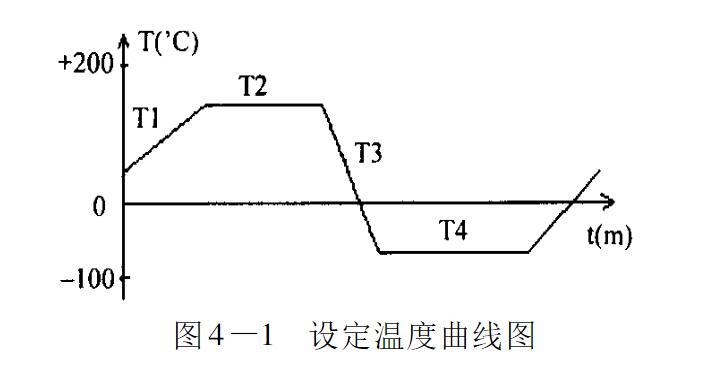

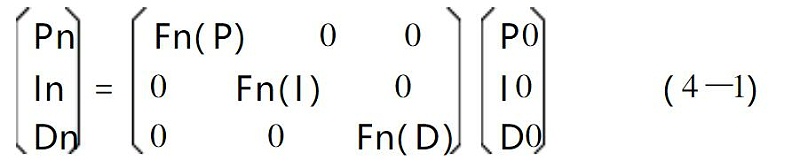

溫度試驗箱在試驗過(guò)程中的溫度控製是按設定曲線進行的,如圖4-1所示(shì)。該圖是一個試(shì)驗曲線實例,共包含4個控溫(wēn)段:上升(shēng)段T1、恒溫(wēn)段T2、降溫段T3和恒溫(wēn)段T4。顯然,為使實際的控溫曲線跟蹤好設定曲線,且保證在T2和T4段係統無差,達到係統要求(qiú)的控溫精度,PID算法的(de)參(cān)數整定十分關鍵。由於試驗箱的溫度對象參數既要隨著試件的種類和(hé)多少改變,也要隨著投入的加熱器和製冷機組多少而改變,在整定PID參數時(shí)要(yào)根據不同情況加以調整。為此,設計了一個溫度控製PID參數生成器,用(yòng)來根(gēn)據不同的(de)控(kòng)溫段和試驗(yàn)情況來生成不同(tóng)的PID參(cān)數。設第n個控溫段的PID參數分別為Pn,In和Dn,則該控溫(wēn)段的控製參數由下列矩陣(zhèn)確定:

式(4—1)中,P0,I0和D0分別(bié)為(wéi)係統的基本PID參數;Fn(P),Fn(I)和Fn(D)分(fèn)別為(wéi)第n個溫控段與(yǔ)試驗(yàn)情況相關的P、I和(hé)D參數的係數函數。基於(yú)PID參數生(shēng)成器的實(shí)現,通過上位PC機編程很容易實現,當然,一(yī)些相關參數還是要通過實際係統的(de)調試獲得。另外,實際應用中我們采用(yòng)增量式PID算法,而輸出采用位式輸出,即在時間周期T內,按照PID輸出的歸一化(huà)結果(0~1)去控製SSR的導通時間,從而(ér)實現溫度調節。試驗箱溫度(dù)控(kòng)製係統的控製原理如圖4—2所示,Ts為設定溫度;Tf為實際溫度。

400電(diàn)話